- Столярные соединения деталей из древесины

- Разъемные и неразъемные соединения

- Сплачивание досок

- Угловые соединения

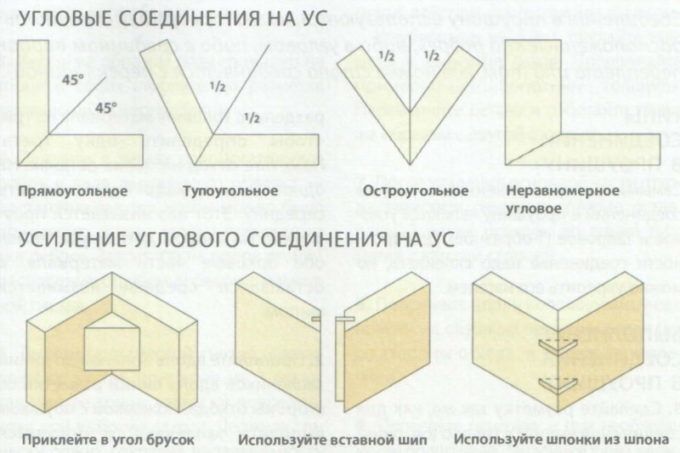

- Угловое стыкование на ус

- Сращивание компонентов на ус и стыковка бруса с прирезкой

- Угловое соединение в проушину

- Соединение шипом в гнездо

- Иная шиповая сборка древесного материала

- Торцевое соединение

- Виды соединений при изготовлении мебели

- 1. Классификация соединений в мебельных изделиях

- 2. Неразъемные соединения

- 3. Соединения при помощи гвоздей и крепежных скоб

- 4. Бесшурупная фурнитура

- 5. Соединения на нагелях

Столярные соединения деталей из древесины

Прочность конструкции и ее эстетический вид, напрямую зависят от вида соединения всех ее составляющих. Практически все виды лесоматериала – доски, бруски или брусья – распиливают по стандартным замерам, что не всегда удобно в строительной сфере. Поэтому, для получения необходимых деталей из древесины, строители пользуются различными типами соединений с использованием врубок, которые делаются по разметке, нанесенной специальным оборудованием или вручную.

Первоначальный компонент конструкции – деталь – может быть сделана из цельного фрагмента древесного материала, или брусков, сфугованных между собой. Стыковка компонентов воедино формирует узел – короб, который представляет собой конструктивные составляющие элементы. Все компоненты соединяются друг с другом железными скобами, клеем либо же столярной вязкой. Столярные соединения деталей из древесины – вязки, можно распределить по видам в зависимости от области применения.

- по длине – древесные элементы крепятся друг с другом торцами. Стыковка материала осуществляется при помощи наращивания или сращивания элементов конструкции;

- по кромкам — своеобразная стыковка нескольких досок для быстрого роста ширины элемента конструкции;

- соединение угловых концевых деревянных элементов, сводимых под разными углами, для формирования большого количества полезных компонентов строительных элементов и частей каркаса для мебели;

- угловые срединные соединения – это стыковка двух составляющих, из которых одна часть детали прилегает своим концом к середине другой или же, для формирования в нем щитов, пролегает по его ширине;

- ящичные угловые – ящичная вязка широких досок. Деревянные соединения без гвоздей используются в сборке различных видов коробок либо ящиков.

Разъемные и неразъемные соединения

Разъемные соединения древесных элементов позволяют неоднократно разобрать конструкцию и осуществлять последующую ее сборку не нарушая целостность деталей. Для разъемной сборки двух деталей используют вариант с резьбой.

Виды резьбовых соединений:

- Болтовое – осуществляется посредством гайки, шайбы и болта;

- Шпилечное – стыковка деталей путем ввинчивания винта в одну из досок;

- Винтовое – стыковка деталей винтами;

- Комбинированные – способы соединения элементов конструкции несколькими видами.

К неразъемным видам соединений, использующимся в деревообработке, относятся:

- скрепление деталей посредством клея. Благодаря этим соединениям формируются довольно долговечные строения всевозможных объемов и форм;

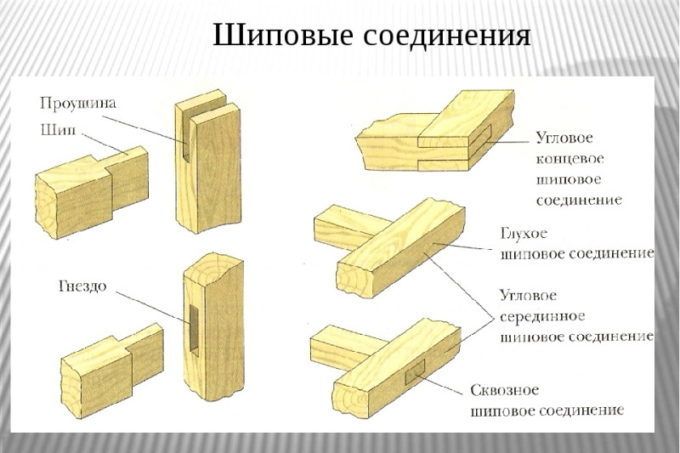

- шиповые мебельные соединения. К главным составляющим шиповых соединений относятся – шпунт, гребень, гнездо, проушина, шип;

- неразъемные соединения на ус. Данный вид соединений нашел применение в конструкциях, требующих вуалирования торцов соединяемых компонентов. В сравнении с прямой стыковкой, угловые соединения менее прочные;

- неразъемный вид соединения — фолдинг. Способ востребован в конструировании ящичных либо корпусных строений. Методика состоит в формировании куба из плоского щита с клинообразными пазами, расположенными в диаметральном направлении. С внешней стороны, под пазами, приклеивается целлофан. Перед тем как сложить готовый короб фальцы смазываются клеем. В процессе сборки конструкции целлофан обеспечивает надежность и эластичность поверхности сгиба;

- Быстровыполнимое неразъемное соединение звеньев гвоздями и крепежными скобами. Гвозди относятся к стандартным металлоизделиям. Стойкость подобного соединения обусловлена сопротивлением выдергиванию. Коэффициент непосредственно зависит от размеров, формы сечения гвоздя и материала соединенных элементов. Чем толще гвоздь, тем больше сопротивление к выдергиванию.

Сплачивание досок

Ящики и составные части макетных корпусов производят из раздельных элементов древесины. В данном случае применяются такие виды соединений как сращивание, сплачивание или вязка. Сплачиванием можно назвать стыковку досок по их параметрам: толщина или ширина, у которых волокна древесного материала расположены параллельно. Метод сплачивания в основном применяется для создания громоздких строений.

Для производства цельных лесозаготовок из индивидуальных компонентов используют гвозди, шурупы, клей, нагели, а при сплачивании разъемных заготовок применяют шины и клинья. Часто встречающимся приемом сплачивания считается слияние элементов схлестыванием встык кромками либо пластями. Чем тоньше доска в процессе сплачивания, тем меньше вероятность деформации материала.

В процессе сплачивания важно принимать во внимание размещение годичных слоев на древесине. В сравнении с лесозаготовками, которые соединены кромками, заготовки сплаченные встык пластями значительно устойчивее и буквально не поддаются деформации. Для разъемных корпусов древесный материал сплачивают так, чтобы годичные кольца располагались выпуклой частью к плоскости разъема, а для строения разъемных ящичков маленького размера – в обратном порядке. Сплачивание, выполненное стыковкой доски в фалец и в шпунт, не обеспечит крепкой сбитой линии шва. Данный вид стыкования применяют для выпуска товара без адгезии, применяемый в условиях высокой влажности.

- Сплачивание на гладкую фугу. Доски предварительно фугуют, стыкуют, смазывают клеем, закрепляют фиксаторами до высыхания;

- Сплачивание с внедрением добавочных связей. Доски предварительно выравнивают, во фронтонах высверливаются проколы для шпилек. Вбивают скобы для увеличения долговечности;

- Сплачивание несущих составляющих. Стыковка досок в половину дерева с накладной частью на площадь стыковки усиливающих планок.

Угловые соединения

Длительный срок эксплуатации конструкции или строения зависит от правильно уложенных и соединенных досок и бревен.

Виды угловой конгломерации:

- сборка компонентов без остатка (в лапу);

- сборка компонентов с остатком (в чашу).

Сборка без остатка предполагает уложенные доски с ровным, невыступающим углом. Существует обособленная модификация – теплый угол. Сборка с остатком подразумевает под собой переплетения досок из выпирающих торцов. Второй метод считается финансово затратным, так как требуется рассчитывать лесоматериал на выступы, но сооружение достаточно надежно и значительно дольше сохраняет тепло.

Угловое стыкование на ус

Для скоса торцов угол делится напополам. В стандартной стыковке угол равен 90°, вследствие чего, каждый торец следует обрезать под 45°. Но есть вариации угла: тупой или острый. В неровном угловом стыковании можно соединять детали с различной шириной.

Сращивание компонентов на ус и стыковка бруса с прирезкой

Сращивание компонентов на ус – методика находит применение при ровных торцах компонентов, лежащих на одной прямой. Древесные элементы стыкуются без изменения толщины. Соединение досок с прирезкой применяется при стыковке двух компонентов под углом друг к другу. Практикуют при состыковке в углу двух составных частей с профилем. Если, в момент сращивания, сдвинутся доски, то образовавшийся промежуток станет менее приметен, чем при угловом стыковании на ус.

Угловое соединение в проушину

Стыковка практикуется при сборке пересекающихся деталей, находящихся на ребре, или же в угловом варианте. Наиболее популярными видами конгломерации можно назвать тавровое и угловое. Для долговечности конструкции соединение следует укреплять нагелем либо же склеить.

Соединение шипом в гнездо

Шиповая сборка выполняется при стыковке звеньев, соединяющихся углом или при пересечении. Во всем столярно-плотницком деле данную стыковку можно назвать наиболее прочной. На практике стыковку используют при производстве оконных переплетов, дверей, для рамок корпусной мебели.

Существует два вида сращивания шипом в гнездо:

- обычная стыковка шипом в гнездо;

- соединения ступенчатым шипом в гнездо (полупотемок). Большую часть ширины заготовленного материала занимают шип и гнездо. Со стороны паза готовится расширение, и в него заходит ступенька шипа с другого звена. Полупотемок предотвращает выпадание шипа из паза.

Иная шиповая сборка древесного материала

- Боковой шип – производство дверей;

- потайной скошенный шип вполупотемок – практикуется при сокрытии шипа;

- шип впотемок – для широких составных частей, таких как нижняя обвязка деревянной двери.

Торцевое соединение

Этот вид стыковки древесного материала имеет еще одну профессиональную формулировку – наращивание. Характерным отличием этого соединения является увеличение длины компонента строения за счет сбивания между собой древесных элементов во фронтонной части. Учитывая способ крепления деталей, изделия такого вида производства переносят значительные нагрузки при деформации древесины: сжатие, искривление или растяжение. Доска, полученная в результате наращивания, может быть прочнее цельного древесного массива.

Наращивание деревянных элементов, сопротивляющихся сжатию, может иметь несколько вариаций строения. Отличительной чертой данного наращивания являются брусья, обладающие и пазом и накладкой, зачастую имеющие одинаковые размеры по толщине и длине. Экспериментируя, появляется возможность выполнения стыкования материала с прямой накладной частью в половину дерева, или же выполнить стыкование с косой накладной частью. Для максимальной прочности элемента можно усложнить его шипами или несколькими видами стыка. Для оформления такого вида стыка понадобится вспомогательная клеевая фиксация либо же крепление шурупами или гвоздями.

По существу, торцевое наращивание сопротивляющееся растяжению, имеет накладную часть в замок. Для выполнения данного вида стыкования следует расчертить накладку и, следовательно, на одной из деталей необходимо вырезать паз, а на другой зубец. Подобный замок даст возможность избежать расстыковки деталей и сохранит надежность строения. Этот вид стыкования может иметь как прямую, так и косую накладную часть. В виде страховочного крепления можно применить клей, шурупы и гвозди.

Сопротивляющееся искривлению торцевое наращивание в основе фиксации практикует накладную часть с косым или ступенчатым стыком. Характерной чертой первого способа является срез торцевых сторон элемента под острым углом. Стоит отметить, что при выпиливании торцов не следует нарушать угол среза. Отличием второго типа от первого является наличие на фронтонных сторонах маленьких пазов и зубцов. Оба вида стыковок элементов обязаны быть с ровной поверхностью для накладок.

Для постройки больших домов из деревянных брусьев при их фиксации применяется железное либо древесное крепление. Древесными креплениями служат вставные или выдолбленные шипы, а железными служат хомуты и крепления железной проволокой. Чаще всего встречаются крепления бруса железными болтами.

Источник

Виды соединений при изготовлении мебели

Соединение деталей представляет собой одну из основных и, что очень важно, трудоемких операций. В столярном и плотничьем деле существует множество способов соединения деталей в щиты, бруски, рамки и коробки. В конечном счете все зависит от того, что вам необходимо. Если вам необходимо изготовить щит, то нужно соединить детали боковыми сторонами; если вам нужен брусок более длинный, чем те, которые у вас есть, то придется соединять детали в длину и т. п.

Важную роль здесь играет назначение изделия. Когда вы выбираете вид соединения, всегда следует учитывать, какова будет нагрузка на изделие, и какой характер она будет иметь.

Настоящий профессионал всегда знает, что нужно сделать в каждом конкретном случае, т. е. чего будет достаточно, что будет лишним, а что делать просто недопустимо, так как от этого пострадает качество изделия.

Виды соединений можно подбирать в зависимости от способа соединения и применения вспомогательных средств, используемых при выполнении этих соединений.

1. Классификация соединений в мебельных изделиях

Соединение элементов в мебельное изделие осуществляют различными способами. Выбор вариантов соединений достаточно разнообразен. Конструктор, выбирая то или иное соединение, обязан помнить, что оно должно обеспечить надежность и долговечность изделия, его технологичность и эстетичность.

Все применяемые соединения подразделяются на два основных типа: неразъемные и разъемные.

Неразъемные соединения не предполагают разборки конструкции; соединения элементов в них осуществляют с помощью клея, гвоздей, скоб и бесшурупной фурнитуры. Разъемные соединения позволяют собрать и разобрать конструкцию.

Разъемные соединения подразделяются на стационарные и подвижные. Стационарные соединения обеспечивают постоянное взаимное расположение соединяемых частей мебельного изделия. К ним относятся соединения на стяжках, шурупах, шкантах без клея. Разъемные подвижные соединения обеспечивают перемещение элементов изделия относительно друг друга в заданном направлении. К подвижным соединениям относятся соединения на петлях, роликах, направляющих.

Прочность изделий зависит от прочности соединения деталей. В столярном производстве применяют разнообразные соединения:

- шиповые соединения на клею;

- соединения без шипов на клею;

- соединения шурупами, скрепами, болтами, нагелями и т. п.

2. Неразъемные соединения

Самой распространенной группой среди неразъемных соединений являются соединения с помощью клея. Благодаря им создают конструкции различных форм и назначения. Клеевые соединения имеют ряд положительных качеств: они достаточно технологичны, имеют высокую прочность, повышают формоустойчивость, снижают вероятность растрескивания.

Шиповые соединения достаточно широко используются в мебельных изделиях. Основные элементы шиповых соединений – шип, гнездо, проушина, шпунт, гребень.

Шип – выступ на конце детали, имеющий определенную форму и размеры. Шип входит в гнездо, проушину или шпунт.

Гнездо – это отверстие или углубление в детали.

Проушина – отверстие на конце детали, открытое с двух или трех сторон. Форма и размеры шипа соответствуют форме и размерам гнезда или проушины.

Шпунт (паз) – это углубление в детали на всю ее длину.

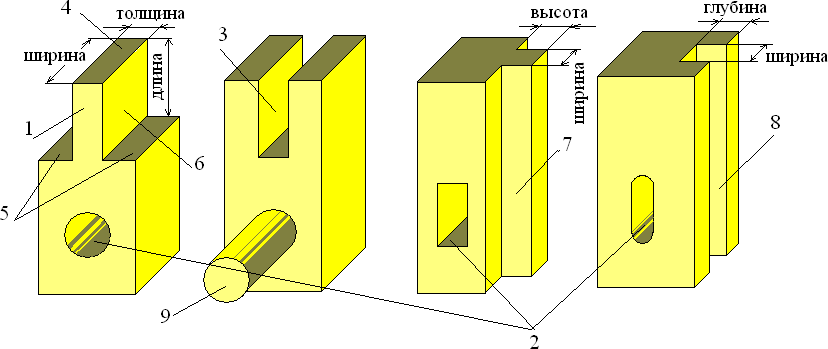

Гребень – выступающая часть детали, совпадающая по форме и размерам со шпунтом. Основные элементы шиповых соединений приведены на рисунке 1.

Рис. 1. Элементы шиповых соединений: 1 – шип плоский; 2 – гнездо; 3 – проушина; 4 – торцовая грань шипа; 5 – заплечики шипа; 6 – боковые грани шипа; 7 – гребень; 8 – паз; 9 – круглый вставной шип (шкант)

По форме шипы бывают плоскими, круглыми, трапециевидными («ласточкин хвост») и зубчатыми. Шипы могут быть цельными (выполненными непосредственно на конце детали) и вставными (являющимися самостоятельными деталями). Вставные круглые шипы называются шкантами. Плоскости боковых граней шипов называются щечками.

Уступы, образующие переход от бруска к телу шипа, называются заплечиками.

Длина шипа – это расстояние от торцевой его грани до заплечиков, его толщина – расстояние между щечками шипа, ширина – поперечный размер щечки.

С помощью шипов образуют соединения:

- угловые концевые;

- угловые серединные;

- угловые ящичные;

- по длине и по кромкам.

Шиповые соединения бывают:

- сквозные (торец шипа выходит на видимую поверхность своей торцевой гранью);

- открытые (после соединения поверхность верхней грани шипа становится видимой);

- с потемком (после соединения все боковые грани шипа становятся невидимыми);

- с полупотемком (после соединения видна лишь часть верхней грани шипа);

- на прямой шип (грани элементов шипового соединения взаимно перпендикулярны);

- на ус (торцевые грани соединяемых брусков срезаны под острым углом – чаще всего под углом 45 ° ).

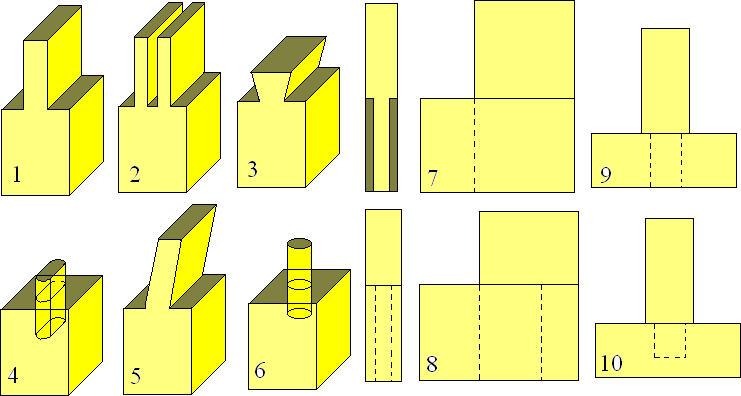

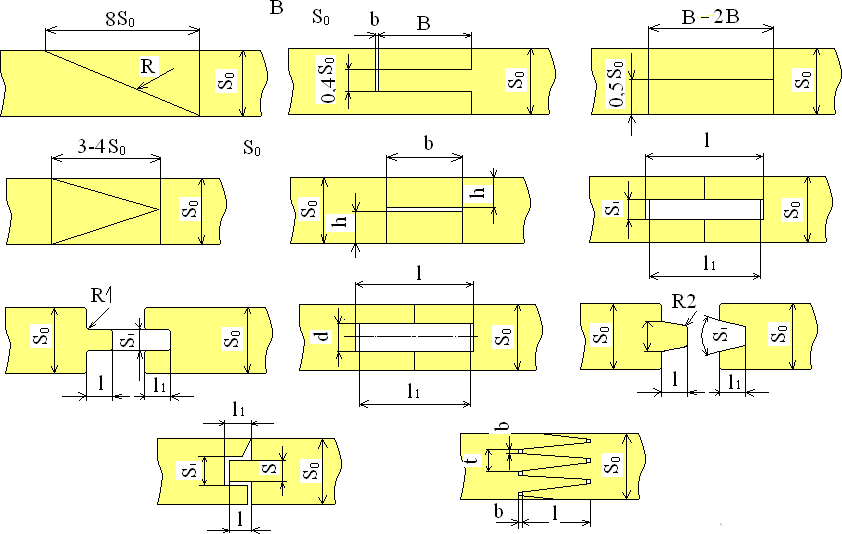

Основные виды шиповых соединений и их размерная взаимосвязь регламентируются ГОСТом 9330-76 (рис. 2, 3).

Рис. 2. Основные характеристики шиповых соединений: конструкция шипа: 1 – цельный; 4, 6 – вставной; количество шипов: 1 – одинарный; 2 – двойной; направление оси шипа: 1, 2 – прямой; 5 – косой; форма шипа: 1, 2, 5 – плоский; 3 – «ласточкин хвост»; 6 – круглый; угловое концевое соединение: 7 – с открытым шипом; 8 – с закрытым шипом; серединное соединение: 9 – сквозное; 10 – с несквозным шипом

Рис. 3. Основные виды шиповых соединений и их размерная взаимосвязь: S0 – толщина; В – ширина; для шканта l длина равна 20–30 мм; l1 = l + (2–3 мм); d = 0,4 S0; S1 = 0,4 S0; для шипа l = (0,5 – 0,8) В; h = 0,7 В1; S2 = 0,5 (S0 – S1); b ≥ 2 мм; l1 = (0,3 – 0,6) l; для шипа ящичного S1 = S3 6, 8, 10, 18 мм

Прочность шиповых соединений зависит от площади склеивания и плотности соприкосновения стыков. Угловые концевые, серединные и ящичные соединения служат для создания объемных конструкций (рамок, коробок, ящиков). Соединения на шип прямые открытые одинарные, двойные или тройные отличаются по прочности, и, следовательно, выбор соединения будет определяться величиной нагрузок при эксплуатации.

Соединения на шип с потемком и полупотемком (сквозные или несквозные) уступают по прочности открытым шиповым соединениям. Но они предохраняют бруски от выворачивания при сборке.

Во всех несквозных соединениях предусматривают зазор (не менее 2 мм) между торцом шипа и стенкой гнезда. Это делают для того, чтобы избежать разрушения конструкции в момент неизбежных деформаций, вызванных гигроскопичностью древесины.

Наиболее распространены в мебельных изделиях соединения на шкант. Это объясняется их положительными качествами:

- минимальной трудоемкостью изготовления элементов соединения (выполнением отверстия и шканта) по сравнению с трудоемкостью изготовления иных типовых соединений;

- применением шкантовых соединений в изделиях из древесины, позволяющим экономить до 10 % исходного материала;

- необходимой прочностью соединения деталей из древесностружечной плиты на шкант.

Соединения на ус применяют в конструкциях, где необходимо скрыть торцы соединяемых деталей. Усовые соединения уступают по прочности и технологичности прямым угловым соединениям.

Из всех ящичных шиповых соединений наиболее прочным является соединения на шип «ласточкин хвост». Соединения по длине позволяют из маломерных отходов изготовлять полноценные детали. Это ведет к увеличению полезного выхода древесины. Из всех способов соединения по длине наиболее распространены зубчатые клеевые соединения (ГОСТ 19414-79). Это объясняется тем, что они обеспечивают высокие показатели прочности на растяжение и на изгиб, являются технологичными, так как для их создания существуют высокопроизводительные специализированные линии (рис. 4).

Зубчатые соединения в зависимости от выхода элементов шипов на пласть и кромку могут быть вертикальными (выход поверхности элементов шипов на пласть), горизонтальными (выход поверхности элементов шипов на кромку); диагональными (выход поверхности элементов шипов на пласть и кромку).

Прочность зубчатого соединения зависит от длины шипа и уклона его пластей. Уклон должен быть не менее 1 : 8, что обеспечивает оптимальные условия сборки.

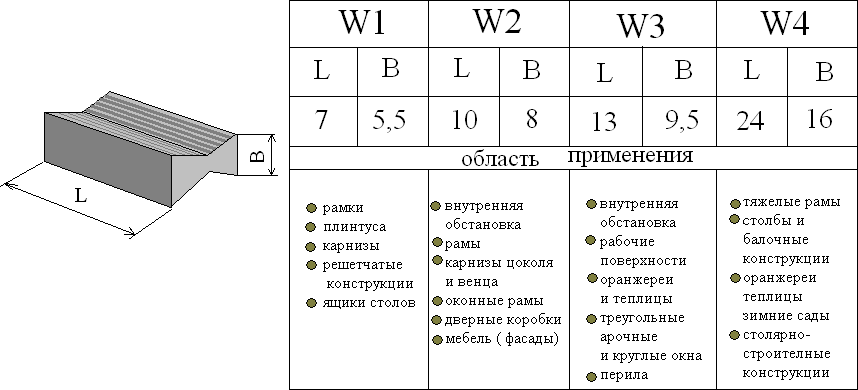

Рис. 4. Область применения шпонки «ласточка» Hoffmann и ее габаритные размеры

Группа соединений по кромкам служит для увеличения размеров деталей по ширине. Наиболее технологично соединение на гладкую фугу. Соединение по кромкам на шкантах целесообразно применять для сопряжения нешироких деталей. Достаточно прочно и технологично соединение по кромкам на вставную рейку. Рейка может быть выполнена из фанеры или древесины с поперечным расположением волокон.

Соединения по длине на ус и клиновидное обладают высокой прочностью, но требуют значительного расхода материала и трудоемки. При применении шиповых соединений на прочность влияют качество древесины, точность обработки деталей, качество клея и условия склеивания, форма и размеры шипа. Чем больше площадь склеивания, чем меньше шероховатость склеиваемых поверхностей и тоньше клеевой шов, тем прочнее клеевое соединение.

Кроме древесины, в производстве, как известно, применяются материалы, получаемые прессованием из измельченной древесины: древесностружечные плиты, плиты МДФ, ОСБ и др. Они в силу своей структуры не могут служить основой для шипа, несущего механические нагрузки. В этом случае делается только проушина, а в роли шипа используются такие элементы соединения, как круглый и плоский шканты или различные стяжки.

Угловые соединения – это неотъемлемая составляющая почти всех столярных изделий. Как получить соединение, максимально технологичное и менее зависимое от условий эксплуатации? Очевидно, что такое соединение должно иметь ряд преимуществ.

Соединение на шип открытый сквозной – прочное и простое в изготовлении. Но шип виден с обеих сторон. Это существенно ухудшает вид изделия, так как дает потемнение торцов при отделке. Применяется только для древесины и имеет ограничения при малой толщине материала.

Соединение на шип открытый несквозной имеет меньшую площадь склеивания, поэтому менее прочное. Простое в изготовлении. Торец виден с одной стороны. При повышенных нагрузках, например в дверях, используется в комбинации с круглыми шкантами.

Соединение на круглый шкант – достаточно прочное и простое в изготовлении. Шканты изготовляют из древесины твердых пород. Диаметр шканта должен быть равным 0,4 толщины материала.

Соединение на ус несквозной со вставными круглыми шкантами – менее прочное и более сложное в изготовлении. Обеспечивает красивый вид изделия, эстетичность, однотонность при отделке, так как нет открытых торцов. Применяется для соединения профильных деталей.

Соединение на ус с плоским шипом несквозным – простое и достаточно прочное. Изделие имеет красивый вид. При сборке рамок возникают сложности при фиксации углов.

Соединение на ус с плоским шипом сквозным – прочное и простое в изготовлении. Декоративный вид портит шип, видимый с обеих сторон (кромок).

Соединение на ус без шипов на клею и скобах – простое в изготовлении, но непрочное. Применяется для простых и сложных профильных деталей в условиях эксплуатации изделия без нагрузок, например, декоративных рамок.

При малой длине шипа (до 20 мм) прочность соединения снижается, а при увеличении длины шипа свыше 49 мм прочность не повышается. Следовательно, длина шипа должна быть в пределах от 20 до 40 мм.

При одношиповом соединении рекомендуется принимать угол скоса α = (12 – 15) 0 . При многошиповом соединении угол скоса зависит от величины шага t. Для обеспечения стойкости режущего инструмента следует принимать шаг t шипа в пределах от 8 до 10 мм.

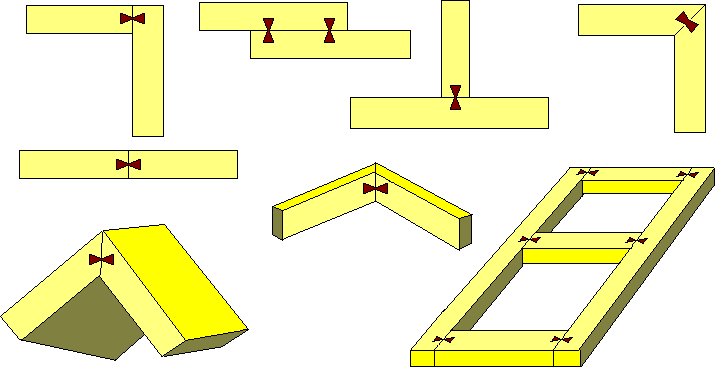

Соединение на «ласточку» Hoffmann – прочное и простое в изготовлении. Элемент соединения может быть со стороны пласти и со стороны угла. Нет открытых торцов. Применяется для любых профильных деталей толщиной от 8 мм (рис. 4, 5).

Шпонки «ласточка» Hoffmann можно эффективно и практически без проблем использовать как для создания отдельных соединений, так и для целых блоков.

«Ласточка» Hoffmann обладает комплексом уникальных свойств:

- геометрическая форма тщательно продумана, в поперечном сечении она представляет собой сдвоенный клин. Угловые параметры клиньев таковы, что «ласточка» Hoffmann работает как струбцина, стягивая две соединяемые детали плотно и прочно;

- материал, из которого изготовлена «ласточка», – синтетический полимер, который не усыхает, не разбухает, обладает высокой стойкостью к ударным нагрузкам. Он выдерживает как низкую, так и достаточно высокую температуру окружающей среды;

- высокая точность изготовления «ласточки» Hoffmann и размеров паза под шпонку гарантирует идеальную прочность и плотность соединения.

Рис. 5. Варианты конструктивных решений со шпонкой «ласточка» Hoffmann

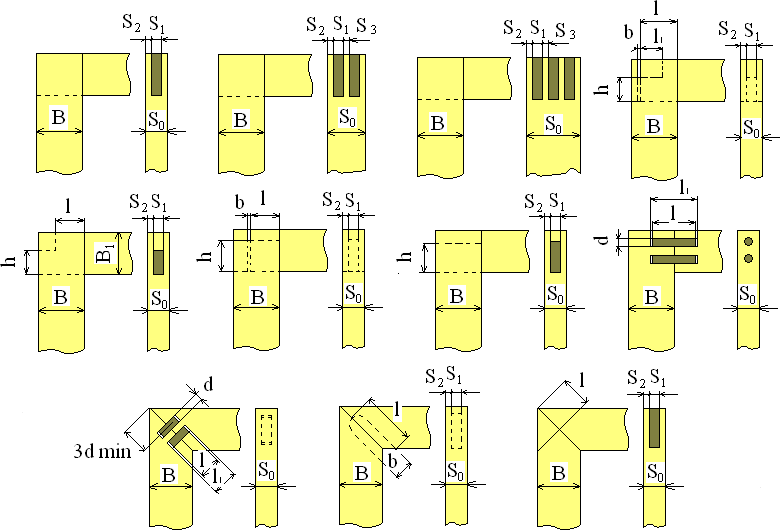

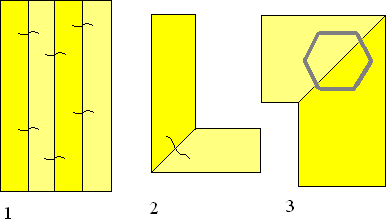

При выполнении столярных и плотничьих работ прибегают к сплачиванию, сращиванию, наращиванию и вязке (угловому соединению) деталей.

Сплачиванием называется соединение брусков и досок в щиты. Иначе такое соединение называется соединением по ширине. Доски и бруски, образующие щит, называют делянками (ламелями).

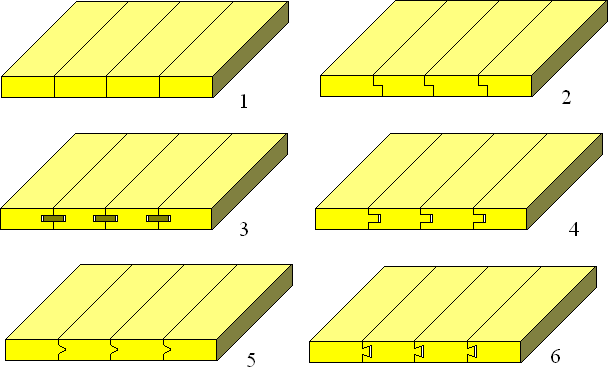

Сплачивание может производиться на гладкую фугу, в четверть, на рейку, в паз и прямоугольный гребень, в паз и треугольный гребень, в «ласточкин хвост» (рис. 6).

Сплачивание в четверть предполагает, что на каждой из делянок предварительно были выбраны четверти. Сплачивание в четверть очень неэкономично и приводит к излишнему перерасходу древесины.

Более экономично сплачивание на рейку. При сплачивании на рейку пазы выбираются в обеих делянках (ламелях), а их соединение осуществляется при помощи рейки, которая вставляется в смежные пазы на кромках. Шина паза и рейки должна составлять примерно 2 /3 от толщины делянки.

Сплачивание в паз (шпунт) и прямоугольный, трапециевидный или треугольный гребень представляет собой близкие виды шипового соединения. Их различие в форме шипа. При таком сплачивании в одной кромке делянки выбирают шпунт, а на кромке другой делают гребень (шип). Паз должен составлять примерно треть толщины делянки, шип должен быть чуть-чуть тоньше.

Сплачивание в шпунт и гребень по прочности несколько уступают клеевому соединению на гладкую фугу. Причина этого кроется в том, что форма шпунта и гребня неизбежно обладает неточностями, вследствие чего нельзя обеспечить необходимую плотность соприкосновения сопрягаемых частей.

Рис. 6. Сплачивание: 1 – на гладкую фугу; 2 – в четверть; 3 – на вставную рейку; 4 – в прямоугольный паз и гребень; 5 – в треугольный паз и гребень; 6 – на шип «ласточкин хвост»

Соединение в паз и гребень применяют при изготовлении щитов, настилке полов и изготовлении столярных перегородок.

Сплачивание в «ласточкин хвост» представляет собой шиповое соединение, особенность которого состоит в том, что шип имеет форму, обратную трапециевидной.

Сплачивание выполняют на клее. При сплачивании щитов применяются и другие виды соединений. Используют шпонки, наконечники в паз и гребень, прямые и треугольные рейки, вклеенные в торец.

Шпонка (как и рейка) – это длинный плоский шип, проходящий по всей длине детали. Шпонка забивается в паз при помощи молотка. Предварительно для увеличения прочности на нее можно нанести клей, но это не является обязательным условием.

Наконечники в паз и гребень крепятся к нижней или верхней торцовой части щита. В самом наконечнике обычно изготовляют паз, а гребень выбирают на щите. Сплошные паз и гребень могут быть заменены шкантами.

Выбор между клеевыми соединениями и иными видами соединений следует делать на основании назначения щита, так как преимущество последних состоит в том, что они предохраняют щиты от коробления.

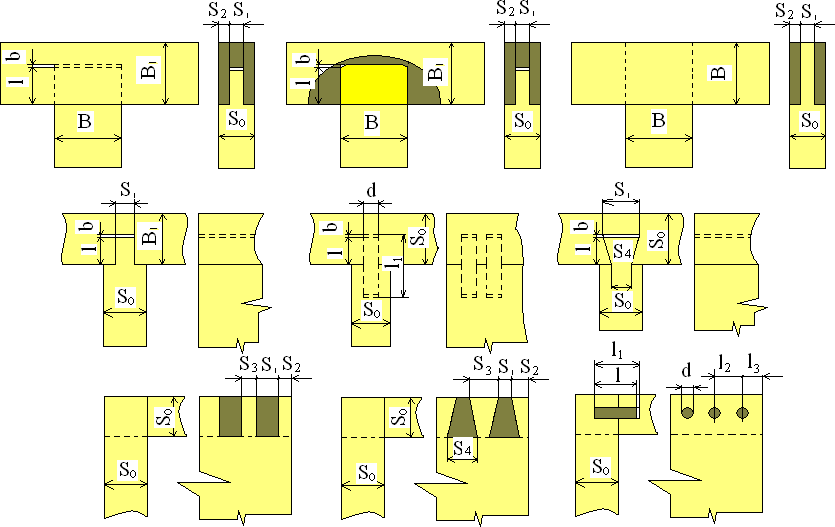

Сращивание – это соединение отрезков по длине. Применяется в тех случаях, когда из более мелких элементов необходимо сделать более длинную деталь или заготовку. Применяется несколько видов сращивания: впритык, на «ус», вполдерева, косым прирубом, в прямой и косой накладной замок, в прямой и натяжной замок и др. (рис. 7).

Рис. 7. Шиповые соединения по длине

Сращивание впритык – соединение деталей в длину по плоскости с формированием прямых углов. К такому способу сращивания желательно прибегать только в тех случаях, когда не нужно, чтобы изделие было достаточно прочным и было способно выдерживать большие нагрузки. В плотничьем деле сращивание впритык применяют только тогда, когда обе соединяемые части имеют под собой опору. Соединяют их, как правило, при помощи скоб.

Сращивание на ус – соединение, у которого сопрягаемые плоскости образуют с продольными плоскостями заготовок острый угол. Сращенная таким образом деталь крепится при помощи нагелей. Сращивание на «ус» может производиться с наличием выступа, в который упирается другая деталь, или без него, наличие выступа предохраняет от смещения деталей относительно друг друга.

Сращивание вполдерева напоминает сплачивание в четверть. Срез древесины по глубине должен составлять точно половину толщины сопрягаемых брусьев, а длина – превосходить толщину не менее чем в 2,5 раза. Соединение скрепляют нагелями. Такое соединение очень прочное, выдерживает достаточно большие нагрузки и наиболее часто применяется при сращивании гнутых заготовок. В зависимости от угла поверхности по отношению к торцу такое соединение называют сращиванием на прямой или косой накладной замок.

Наиболее прочный способ соединения при сращивании – клеевое зубчатое соединение. Желательно, чтобы при таком соединении длина шипа была больше шага (ширин у основания) примерно в четыре раза.

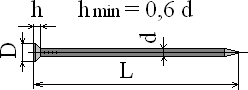

3. Соединения при помощи гвоздей и крепежных скоб

Гвоздевые соединения в производстве мебели применяются редко. Их используют для крепления деталей из тонких листовых материалов.

Гвозди относятся к стандартным изделиям. Они имеют различные размеры по длине и толщине. Форма сечения гвоздей бывает круглой, прямоугольной, с насечкой, с винтовой или кольцевой резьбой. В зависимости от материала различают стальные, медные, алюминиевые гвозди и т. д.

Прочность соединений на гвоздях характеризуется сопротивлением выдергиванию. Оно зависит от размеров гвоздя, формы сечения и материала соединяемых деталей.

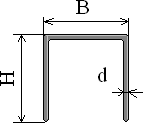

Соединение скобами применяют при креплении деталей из тонких листовых материалов, тканей, некоторых полимерных деталей и пружин. Соединение скобами нетрудоемко, но не обладает большой прочностью. При креплении листовых материалов высота скобы должна быть выше толщины детали не менее чем в три раза.

4. Бесшурупная фурнитура

Основным удерживающим элементом при креплении бесшурупной фурнитуры является дюбельный элемент, отлитый заодно с ее корпусом. Дюбель имеет форму втулки с заостренными кольцевыми или полукольцевыми выступами.

Устанавливают фурнитуру методом запрессовывания дюбелей в заранее высверленные отверстия на специальном оборудовании. Бесшурупная фурнитура технологична. Обеспечивает достаточную прочность.

Конструкция строительных гвоздей с плоской головкой соответствуют ГОСТу 4028-63 и приведена на рисунке 8.

Условное обозначение гвоздей с плоской головкой с диаметром стержня 1,2 мм и длиной 25 мм: гвозди П 1,2 × 25 ГОСТ 4028-63.

Общий вид скоб приведен на рисунке 9.

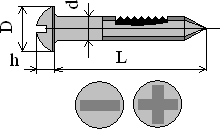

Шурупы с полукруглой головкой (ГОСТ 1144-80)

Условное обозначение шурупа: шуруп 3 × 20 ГОСТ 1144-80. Общий вид шурупов приведен на рисунке 10.

|  |  |

| Рис. 8. Гвоздь строительный | Рис. 9. Скоба | Рис. 10. Шуруп |

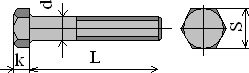

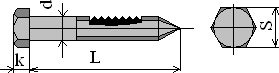

Шурупы с шестигранной головкой (ГОСТ 11473-75)

Общий вид шурупов с шестигранной головкой приведен на рисунке 11. Условное обозначение: шуруп 4 × 50 ГОСТ 11473-75.

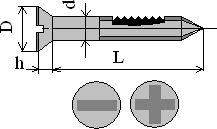

Шурупы с потайной головкой (ГОСТ 1145-80)

Общий вид шурупов с потайной головкой приведен на рисунке 12.

Условное обозначение: шуруп 3 × 20 ГОСТ 1145-80.

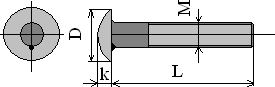

Болт с увеличенной полукруглой головкой и усом (ГОСТ 7801-81)

Общий вид болтов с увеличенной полукруглой головкой и усом приведен на рисунке 13. Условное обозначение: болт М6 × 40 ГОСТ 7801-81.

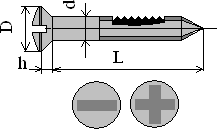

Шурупы с полупотайной головкой (ГОСТ 1146-80)

Размеры шурупов с полупотайной головкой приведены на рисунке 14. Условное обозначение: шуруп 3 × 20 ГОСТ 1146-80.

|  |

| Рис. 11. Шуруп с шестигранной головкой | Рис. 12. Шуруп с потайной головкой |

|  |

| Рис. 13. Болт с увеличенной полукруглой головкой и усом | Рис. 14. Шуруп с полупотайной головкой |

Болты с шестигранной головкой (ГОСТ 7798-70)

Основной вид болтов с шестигранной головкой приведен на рисунке 15. Условное обозначение: болт М 12 × 60 ГОСТ 7798-70.

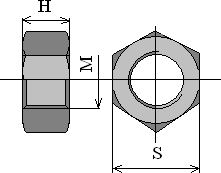

Гайки шестигранные (ГОСТ 5927-70) представлены на рисунке 16. Условное обозначение: гайка М8 (ГОСТ 5927-70), где H – высота гайки; M – диаметр резьбы; S – размер под ключ.

Рис. 15. Болт с шестигранной головкой

|  |

| Рис. 16. Гайка шестигранная | Рис. 17. Шайба |

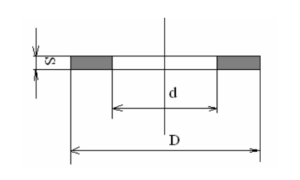

Шайбы (ГОСТ 11371-68)

Основной вид шайб приведен на рисунке 17.

Условное обозначение: шайба 12 (ГОСТ 11371-68).

5. Соединения на нагелях

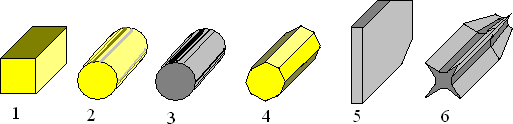

Нагель – деревянный, металлический, пластмассовый стержень круглого, квадратного, прямоугольного (пластинчатого) или фигурного сечения (рис. 18).

Рис. 18. Виды нагелей: 1 – деревянный квадратного сечения; 2 – деревянный круглого сечения (шкант); 3 – то же из металла; 4 – деревянный многогранный; 5 – пластинчатый (деревянный, из металла); 6 – металлический сложного сечения

Нагели применяют для скрепления шиповых, кромочных и других соединений. Их устанавливают в гнезда, которые готовят заранее. Количество и расположение нагелей регламентируется в зависимости от типа соединения и назначения изделия.

Соединения металлическими скрепами

Этот вид соединений отличается тем, что отдельные части изделия – детали или узлы – скрепляются металлическими скрепами (рис. 19).

Рис. 19. Соединение скрепами: 1, 2 – соединение посредством S-образных пластинок; 3 – соединение металлическим кольцом

Иногда такое скрепление является самостоятельным, иногда дополнением к клеевому соединению. Виды металлических скреп разнообразны.

Преимущество подобных соединений заключается в том, что они производятся быстро, не требуют специальных режимов, достаточно прочны.

Недостаток – требуют специального оборудования для изготовления и установки на место скреп.

Источник