- Идеи бизнеса с нуля

- Производства металлокаркасов для мебели

- Опыт и инструменты

- Первые заказы — первые задачи

- Себестоимость производства металлокаркасов для диванов

- Тонкости организации бизнеса по производству металлокаркасов для диванов

- Подбиваем итоги

- Технология производства металлической мебели

- Производство металлической мебели – работа с листовым прокатом

- Окончание работ: шлифовка, установка ящиков, полок и столешницы

Идеи бизнеса с нуля

- Главная‹Бизнес с нуля‹Истории успеха

- Поиск по сайту

Производства металлокаркасов для мебели

Alexandro1983 » более года назад

Опыт и инструменты

Прежде, чем я смог запустить бизнес по производству металлокаркасов для мягкой мебели (в частности для диванов) , пришлось пройти этап запуска и сворачивания другого бизнеса-изготовление тренажеров. После того, как я понял, что с тренажерами никак не получается (заказы были, но очень мало, хватало только на «прожить», а зимой вообще было «глухо»), решил уйти работать «на дядю».

Около года я проработал на стройке наёмным работником, но мысли о своём деле никак не хотели покидать мою голову. На работе я познакомился со своим единомышленником, который, как и я , хотел работать на себя. Мы оба сварщики по образованию, поэтому вопрос, чем заняться изначально был связан с этой профессией. От предыдущего бизнеса у меня уже было оборудование: самодельный трубогиб, сварочный полуавтомат, отрезной станок, компрессор и наполовину собранный сверлильный станок. Всё никак не доходили до него руки, чтоб довести до ума, и вместо него я использовал обычную дрель. Так же постепенно копились и покупались мелкие инструменты (молотки, шуруповерт, болгарка и т.п.).

Все это располагалось в помещении из двух спаренных гаражей, который мне продали родственники в рассрочку. В принципе для начала этого было вполне достаточно. Естественно это всё было куплено не новое (кроме полуавтомата), иначе я бы просто не вытянул по деньгам. Пришлось продать машину, чтоб были деньги, но пользовался я ей исключительно мало, поэтому и не переживал особо. Супруга, надо сказать ей спасибо, всегда меня поддерживала, хотя и страдала от вечной нехватки денег.

Первые заказы — первые задачи

Александр (мой тезка и мой напарник) одно время работал на подобном производстве, и знал многие нюансы и тонкости в этом предприятии, и это несомненно было огромнейшим плюсом для нашего дела. Не отходя от кассы, он предложил сразу взять «быка за рога» и первым делом протестировать рынок и выйти на потенциальных клиентов. Так как мы ещё находились в зачаточном положении, крупные предприятия по производству мебели мы решили обойти стороной, а искать начать с таких же мелких гаражных предприятий, коих в нашем городе (Ульяновск) пруд пруди, половина промзоны и в половине ГСК.

Забегая наперед скажу, что кататься и вести переговоры долго нам не пришлось. Практически в каждом втором предприятии готовы были с нами работать, несмотря на то, что знать нас не знали, и даже толком не интересовались, с кем мы раньше работали, как и что мы можем. Видимо сказывался «сезон» по мебельному бизнесу, заказы приходилось им ждать подолгу. Вроде бы все складывалось великолепно, о цене договориться было не проблема (в зависимости от механизма в районе 1500-2500 рублей за комплект), важны были сроки. И вот наши первые заказы. И первые же проблемы.

Как я писал выше, мы сильно заблуждались в отношении того, что для начала ведения бизнеса хватит имеющегося оборудования. Оказалось, что всего-навсего требовались пресс, гильотина и прессштампы для штамповки деталей. Учитывая, что даже б/у пресса на 10-20 тонн стоят около 50-120 тысяч (более-менее живые), гильотина небольшая около того же и каждый штамп в районе 30-50 тысяч деревянных (а нужно их было даже на первых порах семь штук по нашим самым скромным подсчетам), для нас купить все это было нереально. Да и места в гаражах для всего этого уже не было. Переезжать куда то и снимать помещение в аренду стоит больших денег, которых у меня уже не было. Кредит мы даже не рассматривали, дело то наше было без пяти минут авантюрой и грозило вот-вот накрыться медным тазом . Но мы не думали останавливаться, и Александр предложил такой вариант: мы делаем только каркас, а механизмы покупаем отдельно. Сказано-сделано.

Себестоимость производства металлокаркасов для диванов

На следующий день мы разговаривали с менеджером фирмы по производству механизмов трансформации и фурнитуры для мебели. Стоимость одного комплекта механизма варьировалась в районе 525-650 рублей (сейчас , как и в 2017 году цены +- такие же), что нас вполне устраивало. Плюс заказали скобы и колеса там же, по 90 рублей за комплект из двух колес и скоб и по 160 за комплект из четырех, и стойки (14 рублей за малые и 28 за большую, по две штуки на комплект).Так как на тот момент мы не были зарегистрированы как ИП, рассрочку нам не одобрили. Хорошо у напарника были накопления, и он сам предложил оплатить первый наш заказ, так как все оборудование было моим, и он не вложил в бизнес на тот момент ни копейки. В общей сложности за первые 53 комплекта фурнитуры и механизмов было потрачено около 50 тысяч рублей. Но еще нужно закупить краску и трубу на 53 каркаса.

Трубу мы закупили там же , где я приобретал её, когда занимался тренажерами. Для каркаса дивана в основном используется профильная труба размером 20*20*1,5 , приобретали по цене 33 рубля за метр (сейчас 41). На один каркас, в зависимости от размера и вида дивана, может уйти от 12 до 20 метров трубы. Если же дело касается выкатных механизмов, там трубы уходит, в зависимости от размера каркаса, 5-7 метров. Сразу скажу, что с выкатными каркасами мы сейчас стараемся не связываться, так как выхлоп от них меньше, чем, например, с каркасов, состоящих из трех частей: выкатной, основной и спинки. Но когда наступает «не сезон» принимаем заказы и на них.

О краске много говорить не буду, покупаем краску по металлу по цене 440 рублей за кг; одного килограмма хватает при умеренном использовании на 7-8 каркасов. В основном используем черный цвет, но по желанию клиента можно использовать другие цвета.

Далее приведу пример, как подсчитать примерную себестоимость металлокаркаса (все дальнейшие цифры усреднены, так как для каркасов разной ширины цена будет разнится). Для этого нужно сложить следующие компоненты: механизм трансформации (620)+труба на металлокаркас (615)+скоба под колесо и колесо (160)+клепки (50)+4 стойки (84)+краска (60). Получается сумма в 1589 рублей. Сюда же плюсуем расход на электроэнергию и получаем себестоимость среднего каркаса в 1600 рублей. В настоящий момент такой каркас заказчики с руками отрывают за 2000 рублей с условием самовывоза. Заготовка трубы (резы, гибы и сверловка), с учетом оптимизации работы, занимает около 10-12 минут. Сварка такого каркаса вдвоем занимает у нас порядка 15 минут, т.е. за час можно сварить 4 изделия. Покраска каркаса занимает не более 5 минут. Клепка механизма к каркасу и установка колеса производится быстро, менее чем за 2 минуты.

Естественно нужны кондуктора, иначе время изготовления увеличится в разы, об этом нужно позаботиться заранее. Изготовить кондуктор легко и самому, никаких высоких технологий и точности для этого не требуется.Это кондуктор для каркаса дивана, а не для изготовления космического корабля. Конечно к такой скорости изготовления мы не сразу пришли, для этого потребуется время, чтобы «набить» руку.

Тонкости организации бизнеса по производству металлокаркасов для диванов

Возвратимся к началу, к нашему первому заказу. Изначально мы планировали его сделать за неделю, но к нашему удивлению сделали мы все в течении трех дней, при том, что мы только-только начали. Проблема у нас возникла в другом-куда девать готовые каркасы? Места в помещении катастрофически не хватало, на улицу выносить тоже было нереальным, их придётся охранять. Пришлось звонить заказчикам, договариваться о поставке раньше обговоренного срока. В принципе, они и не были против. Наша ошибка была в том, что мы, чтобы расположить клиентов к себе, предлагали им взять вопросы по доставке на себя. Сейчас мы так не поступаем, за некоторым исключением.

Со временем мы научились разговаривать с клиентами, подыскивать новых, обзавелись постоянными. Наконец мы решили, что нужно выходить из тени и легализоваться. ООО открывать мы не видели смысла, я открыл на себя ИП. По совету одного человека систему налогообложения я выбрал упрощенную, с налогом на доход в 6 %. После подачи заявления и уплаты пошлины (800 рублей) через три дня я уже получил документы на руки.

Бухгалтерией у нас занимается супруга Александра, сама бухгалтер в одной торговой фирме. Поначалу все она делала на добровольных началах, в виде бесплатной помощи, сейчас же за небольшое вознаграждение. Так же со временем, когда заказы пошли стабильно, были взяты на работу заготовщик и маляр. Если с заготовщиком проблем не было (случайно узнал о старом знакомом, который работал на таком же производстве сборщиком, и он согласился работать со мной), то с маляром было не все так просто.

Первый был хорошим работником, оставался на подработку, когда было нужно, но до первой зарплаты. После первой же получки он позвонил,сказал ,что заболел. Больше он не появлялся. Второй изначально был без особого усердия в работе, постоянно что-то его не устраивало, часто отпрашивался и не оставался ни лишней минуты, даже когда заказ «горел». Посоветовавшись с Александром мы стали искать ему замену. Я открыто сказал об этом работнику, что в его услугах мы больше не нуждаемся. Он даже не стал возражать, отработал смену, я с ним расплатился и мы попрощались. Пришлось самим выкручиваться, порой работали до 10 вечера, заготовщик мало того, что занимался сборкой крашеных каркасов, так ещё и работал за маляра. Конечно, ему все оплачивалось, но долго бы так мы не смогли . Александр нашел маляра из своих старых коллег по работе, который что-то не поладил с начальством на старой работе, занимался извозом и продажей цветов. Сейчас он так же работает со мной. Вот такой наш рабочий коллектив на данный момент.

Подбиваем итоги

Каковы доходы на данный момент? В среднем в день мы полностью делаем 30 металлокаркасов, чистой прибылью на 12 000 рублей. Так как зарплату я отдаю каждую неделю, то и расчет буду делать на неделю. В неделю чистоганом выходит сумма в 60000, по 20 тысяч мне и Александру, по 10 маляру и заготовщику. Для нашего города такие зарплаты считаются довольно неплохими. Из своих денег мы с напарником оплачиваем и ведение бухгалтерии, оплату расходных материалов и доставку металла (то , что не помещается в ВАЗ 2111).

Естественно, со временем я хочу отойти от функций работяги и заниматься только организационными делами, расширяться, переехать в более крупное помещение, закупиться прессами, станками и т.п. оборудованием. Так же в планах покупка грузовой «Газели», расширение количества работников, увеличение количества заказов, но это все требует больших денежных средств, которых у меня пока нет. Брать кредит я не готов, нужно крепко подумать и взвесить все «за и против». Но цель уже установлена, нужно развиваться, это всего лишь вопрос времени.

Напоследок стоит бросить и ложку дегтя в бочку меда. Со стороны может показаться, что у меня все замечательно, и проблем по производству нет, но это не совсем так. Например, настоящей проблемой может стать очень «сложный» клиент, который за минимальную сумму будет требовать от меня ювелирной точности, и за каждое расхождение на пару миллиметров с чертежом попросит скидочку. Еще хуже , когда из-за ошибки распиловщика в размере приходится забирать целую партию каркасов на переделку, которая может занять не один день, и, само собой, за мой счёт. Мелкий брак тоже бывает часто, но к нему нужно относиться как к бою стеклотары-неизбежность. Ну и стоит сказать о тех днях, когда заказов бывает очень мало или не бывает вообще. Но мы эти дни обычно делаем ремонтными, либо берем какой-то левый заказ (ограды, лесенки).

Подводя итог, можно сказать, что этот бизнес вполне себе живуч, нет большой конкуренции, особенно если заниматься более сложными механизмами, и даёт неплохую доходность. Так же плюсом считаю возможность дальнейшего развития. Из минусов, пожалуй самый основной, это то, что вот так с нуля, без вложений , или с малыми вложениями, запустить его нельзя. Но с более-менее солидной суммой, либо, как в моем случае, с первоначальным необходимым оборудованием открыть это дело вполне реально. Остальное будет зависеть целиком и полностью только от вас.

Источник

Технология производства металлической мебели

Существует несколько технологий производства металлической мебели. Мы расскажем о производстве верстаков на примере производственного цеха компании «МетаКон».

Общий вид цеха. Здесь производят изделия из металла: верстаки, шкафы, стеллажи, кровати и т. д.

Небольшие заводы и предприятия используют станки и ручной труд. Слесари создают основу для металлической мебели. Они используют:

- фрезерные и токарные станки;

- обрезные машинки (механические гильотины);

- болгарку – незаменимый инструмент на любом производстве;

- ручной инструмент для работы с металлом (резец, кувалда, ножницы по металлу, тиски и так далее).

Основа создаётся из металлических заготовок (металлопроката): уголков, стальных труб, швелеров и полос. Их режут при помощи циркулярных пил, чтобы получить деталь нужного размера.

7 раз отмерь – 1 раз отрежь или сварщик будет недоволен

Для скрепления заготовок между собой нужен сварщик и сварочный аппарат. Эта тяжелая работа. Чем точнее сварщик её сделает, тем меньше нужно будет работать шлифовальной машиной.

Сварка каркаса верстака – ручное производство металлической мебели в России

Все эти работы нужны для создания каркаса.

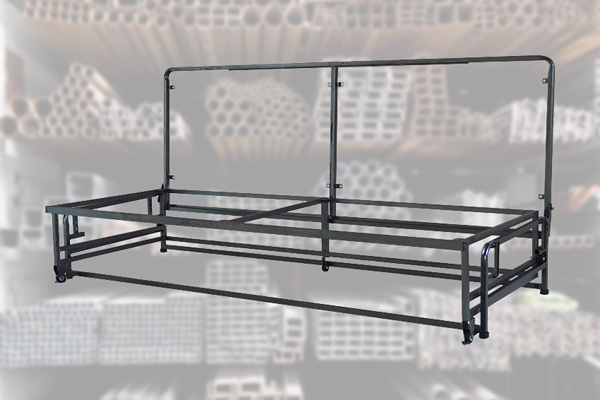

Так выглядит каркас верстака «Святогор». Ничего общего с конечным вариантом.

Производство металлической мебели – работа с листовым прокатом

Холодный стальной лист – материал, который используется для создания: стенок, полок и покрытий для столешниц. Стальной листовой прокат доставляется в цех в скрученном виде.

Стальной листовой прокат, который используют в производстве мебели из металла

Для раскручивания листа применяют вытяжной станок. Он позволяет выпрямить лист для дальнейшей обработки. Вытяжные станки могут быть разных форм и размеров. Для производства металлической мебели используют небольшие станки. Металл раскручивается и обрезается.

Резка листового металла для дальнейшей работы

После выпрямления и резки лист отправляется под пресс. Есть два вида пресса: ручной и автоматический.

Автоматический пресс высекает из листа деталь со всеми нужными отверстиями, канавками и необходимым рельефом.

На современных моделях прессов применяются специальные матрицы. Они позволяют максимально ускорить работу. Шкаф может состоять из 60 – 70 деталей и более. Поэтому скорость производства деталей очень важна. Однако это дорогой станок. Небольшие и средние компании их используют редко.

Чаще всего применяется пресс с числовым программным управлением или ручной пресс. Он заметно дешевле в обслуживании и позволяет создавать штучную металлическую мебель. Скорость работы у такого пресса в 10 раз ниже автоматического. Полуавтоматический пресс можно запрограммировать на создание отдельных деталей. Но без оператора тут не обойтись.

Чтобы согнуть листовой металл применяют гибочный пресс.

Когда в листе металла сделаны нужные отверстия ему задают форму. Для этого используют гидравлический гибочный пресс или специальные гибочные станки

Окончание работ: шлифовка, установка ящиков, полок и столешницы

Каркас верстка шлифуется и покрывается антикоррозийной краской. Потом его дополняют металлическими ящиками, стенками и полками. Полки делаются из металла или древесины (МДФ, ДСП).

Столешницу покрывают стальным листом от 1 до 5 мм толщиной. Он защитит плиту МДФ от механических повреждений и разъедающих жидкостей.

Все детали металлической мебели окрашиваются и скрепляются между собой при помощи фурнитуры.

Результат работы резчика, сварщика, слесаря и маляра

Технологии производства металлической мебели серьёзно различаются. Чем совершеннее оборудование, тем меньше применяется ручной труд и механические станки. На крупных заводах существуют автоматические производственные линии. Они позволяют производить оптовые партии металлической мебели за короткое время (3 – 5 дней).

Компания «МетаКон» использует ручной труд. Поэтому мы можем создавать металлическую мебель по индивидуальным размерам.

Источник